在新能源汽車與智能網(wǎng)聯(lián)汽車產(chǎn)業(yè)加速發(fā)展的背景下,電子模組作為核心部件,其質(zhì)量把控成為產(chǎn)業(yè)鏈的關(guān)鍵環(huán)節(jié)。據(jù)QYR最新調(diào)研,2024年中國X射線CT檢測服務(wù)市場銷售收入達(dá)到了76.18百萬元,預(yù)計2031年可以達(dá)到188.11百萬元,2025-2031期間年復(fù)合增長率(CAGR)為13.78%。這一增長背后,是新能源汽車對動力電池、電驅(qū)系統(tǒng)等關(guān)鍵零部件內(nèi)部缺陷檢測需求的激增。然而,高密電子模組因結(jié)構(gòu)復(fù)雜、材質(zhì)厚重,傳統(tǒng)檢測手段難以全面覆蓋微米級缺陷,行業(yè)長期面臨“檢測盲區(qū)多、效率低、成本高”的痛點。

日聯(lián)在線CT:三大技術(shù)突破實現(xiàn)“智檢合一”

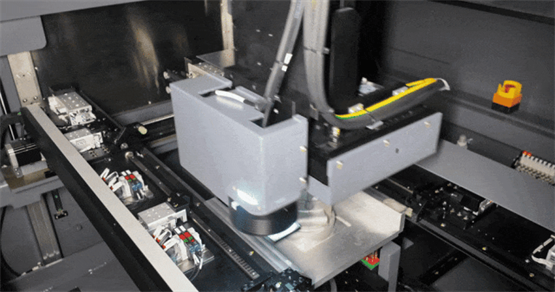

日聯(lián)科技通過自主研發(fā)的大功率微焦點射線源與AI視覺算法,實現(xiàn)了檢測能力的三重突破:

強(qiáng)穿透與大視野:180kV高能射線源可穿透280mm鋁合金或鑄鐵外殼,兼容高度360mm、重量40kg的大型模組,解決了高密度材質(zhì)帶來的成像難題;

高速飛拍成像:采用360°連續(xù)飛拍技術(shù),取代傳統(tǒng)步進(jìn)式成像,單次檢測在3秒內(nèi)完成三維重建,大幅提升檢測效率;

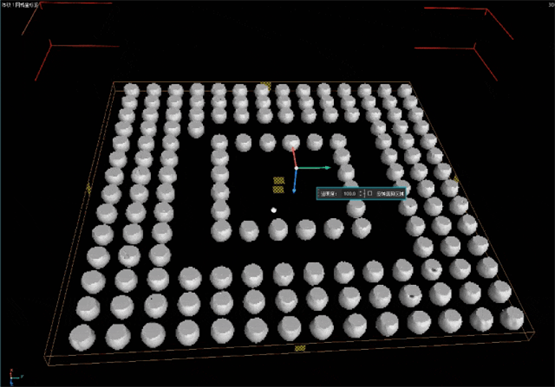

AI精準(zhǔn)識別:基于深度學(xué)習(xí)的目標(biāo)檢測與圖像分割算法,實現(xiàn)對空焊、偏移、虛焊等多種缺陷的自動識別與定位,在線檢測速度達(dá)到1.7秒/視場。

效果顯著:誤檢率至0.1%以下,推動全檢普及

該系統(tǒng)最大亮點在于其AI算法在真實產(chǎn)線環(huán)境中的表現(xiàn)。通過大量工業(yè)CT數(shù)據(jù)訓(xùn)練和模型優(yōu)化,日聯(lián)AI-CT系統(tǒng)在面對不同產(chǎn)品類型和缺陷形態(tài)時表現(xiàn)出強(qiáng)泛化能力。用戶僅需少量樣本即可完成算法適配,快速部署于多種復(fù)雜產(chǎn)品的檢測流程中。

據(jù)實際應(yīng)用反饋,該系統(tǒng)將誤檢率穩(wěn)定控制在0.1%以下,遠(yuǎn)低于行業(yè)平均水平。這不僅意味著質(zhì)量控制的本質(zhì)提升,更將傳統(tǒng)質(zhì)檢中的“概率性損失”轉(zhuǎn)化為“確定性利潤”,為電子制造企業(yè)帶來直接的經(jīng)濟(jì)效益。

在高端電子制造邁向“零缺陷”管理的進(jìn)程中,日聯(lián)AI在線CT系統(tǒng)的推出具有標(biāo)志性意義。它不僅是技術(shù)層面的突破,更體現(xiàn)了工業(yè)質(zhì)檢從“事后抽檢”轉(zhuǎn)向“過程全檢”的范式轉(zhuǎn)變。尤其在新能源汽車、光伏等高成長性行業(yè),量產(chǎn)效率與產(chǎn)品質(zhì)量之間的平衡一直是制造的痛點。該方案通過AI與成像技術(shù)的深度融合,在保證檢測精度的同時大幅提升速度,使全檢在生產(chǎn)節(jié)拍內(nèi)成為可能,從而真正實現(xiàn)質(zhì)量控制前移。

從行業(yè)生態(tài)角度看,這種高度集成化、智能化的檢測解決方案,有望推動國內(nèi)電子制造業(yè)形成“設(shè)計-制造-質(zhì)檢”閉環(huán)優(yōu)化,提升行業(yè)整體良率水平和國際競爭力。未來,隨著算法持續(xù)迭代和多場景適配,AI+CT的技術(shù)路線或?qū)⒊蔀橹悄芄S的標(biāo)準(zhǔn)配置,為中國制造業(yè)的高質(zhì)量發(fā)展注入新動能。

免責(zé)聲明:市場有風(fēng)險,選擇需謹(jǐn)慎!此文僅供參考,不作買賣依據(jù)。